Nous prenons en compte l'ensemble de votre processus de moulage par injection et vous fournissons protection machine et d'automatisation du transport qui correspondent exactement à votre processus de salle blanche. N'hésitez pas à nous envoyer une demande sans engagement ou à nous contacter par téléphone ou par e-mail pour obtenir des conseils personnalisés. Nos experts sont là pour vous aider.

Production sûre pour la pharmacie et la technique médicale

Les exigences pour la fabrication de produits de l'industrie pharmaceutique et du secteur médical sont très élevées. La tendance pour les pièces moulées par injection soffage dans la technique médicale est à des dimensions toujours plus petites (moulage par micro injection), à des formes plus précises et à d'excellentes surfaces. Il est possible de répondre aux exigences croissantes lors du processus de fabrication avec les caisses à flux laminaire sur mesure en tant qu'accessoire pour les injection blow moulding machines ou les hollow blow moulding machines.

Pourquoi une boîte de salle blanche?

Lorsqu'une pièce en plastique destinée à être utilisée chez l'homme est fabriquée, comme par exemple un composant d'un implant, elle doit être maintenue aussi propre que possible. Cela vaut pour tous les processus de production lors de la fabrication de produits médicaux. Les risques de contamination sont liés aux particules en suspension dans l'air telles que les virus et les bactéries, la poussière et les grains de pollen, les particules d'abrasion ou même les plus petites gouttes de graisse.

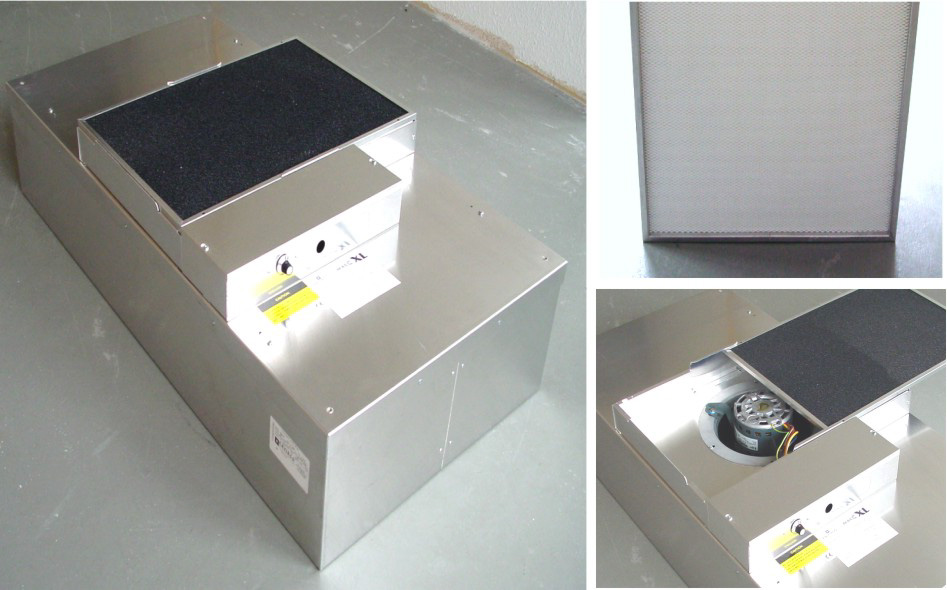

Une boîte de salle blanche protège de ces contaminations en maintenant les impuretés en suspension dans l'air à l'écart de la production grâce à un flux laminaire.

Déroulement du processus de fabrication

L'ensemble du processus de fabrication des composants injectés ne se déroule pas dans la salle blanche proprement dite, qui est fermée. Comme les charges thermiques et l'abrasion des presses à injecter menacent la pureté de l'air dans une salle blanche, une solution en deux parties du processus a fait ses preuves.

- Les presses à injecter sont placées à l'extérieur de la salle blanche et équipées d'une unité à flux laminaire. Cette boîte de salle blanche contient une unité de ventilation à filtre qui amène de l'air "pur" filtré dans la zone de l'unité de fermeture. La zone des buses de la presse à injecter, en particulier, doit être atteinte par le flux d'air afin d'obtenir une pureté d'air contrôlée pendant le processus d'injection.

- Les pièces en plastique injectées sont ensuite introduites de manière entièrement automatique dans la salle blanche proprement dite par des tapis roulants encapsulés pour salle blanche, où ont lieu l'assemblage final, le contrôle final et l'emballage. Les articles, généralement sous double emballage (l'emballage intérieur reste ainsi protégé pendant le transport), sont évacués par un sas de salle blanche et trouvent leur chemin en toute sécurité vers le consommateur final.