Der Reinraum bei Hamilton wurde aufgrund erhöhter Produktionsanforderungen kurzfristig um 320 m² erweitert. Dank des modularen Systems des Reinraums CleanMediCell® dauerte der Umbau nur sechs Wochen. Die Produktion konnte während der gesamten Maßnahme aufrechterhalten werden.

Als die Hamilton AG im Jahr 2018 einen 560 m² großen Reinraum für die Produktion von jährlich 2,5 Milliarden Pipettenspitzen in Betrieb genommen hat, konnte noch keiner ahnen, dass der Bedarf für die Labordiagnostik in Zeiten der Corona Pandemie schlagartig in die Höhe gehen würde. Eine Erweiterung der Spritzgiesskapazitäten musste so schnell wie möglich durchgeführt werden.

Glücklicherweise hatte Hamilton den alten Reinraum schon in Vorausschau als modulares System geplant und Platz für eine Erweiterung vorgesehen. Der 320 m² große Anbau wurde erneut mit Schilling Engineering durchgeführt und direkt an den bestehenden Reinraum CleanMediCell® angeschlossen.

Wand- und Deckenmodule des Reinraumsystems sind mit einem silikonfreien Dicht-Clip-System verbunden, das für eine hohe Dichtheit des Raumes sorgt. Aufgrund der patentierten Verbindung konnte die seitliche Reinraumwand des ursprünglichen Reinraums zerstörungsfrei abgebaut und die bestehenden Wand- und Deckenelemente an den neuen Reinraum angeschlossen werden. Mithilfe einer provisorischen Staubschutzwand wurde die Produktion während der Umbaumassnahme vollständig weitergeführt. Lediglich vier Stunden Stillstand wurden eingeplant, um den Druck und die Lüftung der beiden zusammengelegten Raummodule anzupassen und zu testen.

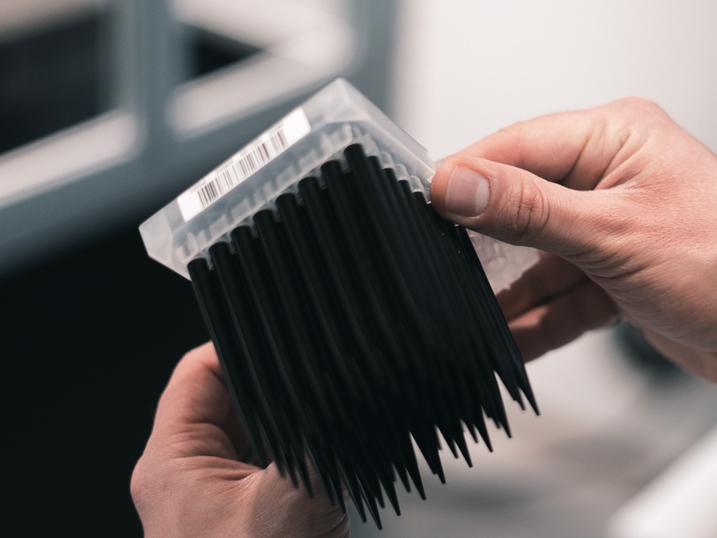

Mit der Erweiterung des Reinraums konnte Hamilton weitere drei Spritzgussmaschinen in Betrieb nehmen, um die Pipettenspitzen in einem kontrollierten Verfahren kontaminationsfrei herzustellen. Jede Spritzgussmaschine wird mit einer Laminarflow-Einhausung ausgestattet, die mit einer geregelten Zufuhr von Reinstluft der ISO-Klasse 5 die offenen Bereiche der Produktion vor Kontamination schützt. Die gefertigten Teile werden dann vollautomatisch über Reinraumtransportbänder und ein angeschlossenes Roboterhandling in Trays zu je 96 Stück zusammengefasst und in den Reinraum eingeführt. Im Reinraum werden die Pipettenspitzen kontrolliert und verpackt. Das versiegelte Endprodukt wird über ein neues automatisches Liftsystem und Materialschleusen sicher nach aussen geführt und kann jetzt risikofrei seinen Weg zum Endkunden finden.

Eine Besonderheit des Reinraumsystems ist das integrierte GMP Monitoring. Die Partikelkonzentration innerhalb des Reinraums wird dabei ebenso überwacht wie die Paramater Druck, Feuchte und Temperatur. Alle Werte werden konstant aufgezeichnet und dokumentiert. Der kontrollierte Prozess, der den hohen GMP Anforderungen entspricht, kann damit über den gesamten Produktionszeitraum nachgewiesen werden.

Georg Schischkin, der als Quality Leader bei Hamilton die Reinraumproduktion verantwortet, zeigt sich sehr zufrieden mit der Umsetzung der Erweiterung. Die zeitliche Vorgabe des Schweizer High-Tech Unternehmens war sehr eng und die Geschwindigkeit des Umbaus von großer Bedeutung. Er lobt die flexible und schnelle Planung von Schilling Engineering spontan mit nur einem kurzen Wort: „Chapeau!“