Laminar-Flow-Einheit anfragen

Wir betrachten Ihren gesamten Spritzgussvorgang und liefern Laminar-Flow-Einheiten und Förderautomation, die exakt zu Ihrem Reinraumprozess passen. Senden Sie uns gerne eine unverbindliche Anfrage oder kontaktieren Sie uns telefonisch oder per E-Mail, um sich individuell beraten zu lassen. Unsere Experten helfen Ihnen weiter.

Laminar-Flow-Einheiten

im Überblick

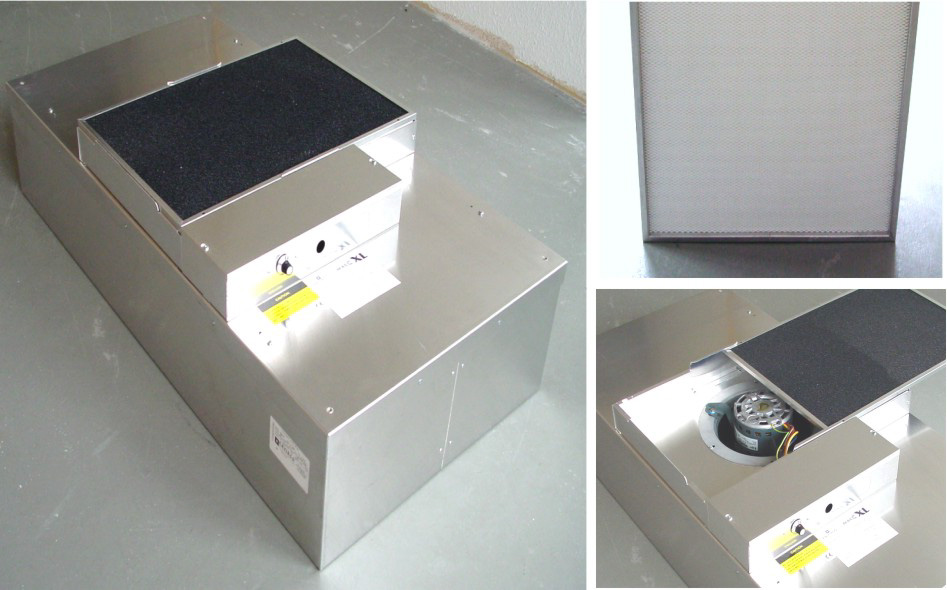

- platzsparender Maschinen-Aufsatz

- gezielte Luftströmungen

- variable Größenanpassung

- verschiebbares Modul

- einfacher Werkzeugwechsel

- langlebige ULPA 15 Hochleistungsfilter

Sichere Produktion für Pharmazie und Medizintechnik

Die Anforderungen für die Herstellung von Produkten der Pharmaindustrie und im medizinischen Bereich sind sehr hoch. Der Trend für Spritzgussteile in der Medizintechnik geht zu immer kleineren Abmessungen, präziseren Formen und exzellenten Oberflächen. Den steigenden Anforderungen beim Herstellungsprozess können Sie mit den maßgefertigten Laminar-Flow-Einheiten als Aufsatz für Spritzgussmaschinen oder Hohlblasmaschinen gerecht werden.

Warum eine Reinraum-Box?

Wenn ein Kunststoffteil hergestellt wird, welches für den Einsatz am Menschen vorgesehen ist, wie z. B. ein Bauteil eines Implantats, muss es so sauber wie möglich gehalten werden. Dies gilt für alle Produktionsprozesse bei der Herstellung von medizintechnischen Produkten. Gefahren der Verunreinigung drohen durch luftgetragene Partikel wie Viren und Bakterien, Staub und Pollenkörner, Abriebpartikel oder auch kleinste Schmierfetttropfen.

Vor diesen Kontaminationen schützt eine Reinraum-Box, welche die luftgetragenen Verunreinigungen mittels laminarer Strömung von der Produktion fernhält.

Ablauf des Fertigungsprozesses

Nicht der gesamte Fertigungsprozess der gespritzten Bauteile findet in dem geschlossenen, eigentlichen Reinraum statt. Da die Wärmelasten und der Abrieb der Spritzgießmaschinen die Luftreinheit in einem Reinraum gefährden, hat sich eine zweigeteilte Lösung des Verfahrens bewährt.

- Die Spritzgießmaschinen werden außerhalb des Reinraums aufgestellt und mit einer Laminar-Flow-Einheit versehen. Diese Reinraum-Box enthält eine Filter-Fan-Unit, die gefilterte „reine“ Luft in den Bereich der Schließeinheit führt. Insbesondere der Düsenbereich der Spritzgießmaschine muss von der Luftführung erreicht werden, um eine kontrollierte Luftreinheit während des Spritzvorgangs zu erreichen.

- Die gespritzten Kunststoffteile werden dann über gekapselte Reinraumförderbänder vollautomatisch in den eigentlichen Reinraum eingeschleust, wo die Endmontage, finale Prüfung und Verpackung erfolgen. Die meist doppelt verpackten Artikel (die innere Verpackung bleibt damit auf dem Transportweg geschützt) werden über eine Reinraumschleuse ausgeschleust und finden ihren sicheren Weg zum Endverbraucher.

Warum wir der richtige Partner für Sie sind

Wir sind zukunftsfähig.

Unser Familienunternehmen ist gerade in der erfolgreichen Übergabe zur nächsten Generation. Sie können daher auch in Zukunft und auf lange Sicht mit uns rechnen.

Wir arbeiten nachhaltig.

Wir haben unsere Technik im Laufe der Jahre auf ein Höchstmaß an Energieeffizienz getrimmt. Durch die Modularität sind unsere Systeme zudem nachhaltig auf Anpassungen und Erweiterungen in der Zukunft ausgerichtet.

Wir bieten Sicherheit.

An erster Stelle steht für uns die Sicherheit in Bezug auf Prozesse, Personen und das Produkt. Dabei suchen wir bei jedem Projekt die ideale Balance zwischen modernsten Technologien und bewährter Technik.